I dati parlano chiaro, oggi l’economia mondiale è pronta ad affrontare una super ripresa a “V” e la grande sfida per le aziende di produzione sarà come affrontare al meglio l’aumento di produzione, mantenendo un elevato livello di efficienza.

Questo aumento di domanda molto aggressivo sta mettendo in forte stress produttivo molte aziende del settore manifatturiero.

Oggi più che mai bisogna individuare la corretta strategia per gestire l’aumento del volume di ordini e la vera sfida del mercato è individuare i corretti strumenti.

Se per produrre piccoli lotti sono ben chiare le tecnologie e gli strumenti da utilizzare, lo stesso non vale quando da piccoli volumi passiamo a quantità maggiori, con lotti di oltre 500 pezzi, dove le cose si complicano e si può cadere in errori devastanti.

BASSI VOLUMI DI PRODUZIONE =

CENTRI DI LAVORO

MEDIO-GRANDI VOLUMI DI PRODUZIONE =

???

Per la prima esigenza, relativa ai bassi volumi di produzione, la soluzione migliore sono certamente i Centri di Lavoro, dove il mandrino in lavorazione è solamente uno e quindi il tempo ciclo è il risultato di una somma algebrica di tutti gli utensili che lavorano il pezzo in sequenza.

Questa tecnologia è ottima per produrre lotti fino a un massimo di 500 pezzi.

Ma se i volumi aumentano?

Per la seconda esigenza, ovvero quando i volumi di produzione crescono, la “malsana” tendenza della gran parte delle aziende di produzione è aumentare il parco macchine per tentare di aumentare la produttività.

In che modo? Acquistando tanti Centri di Lavoro da mettere in fila in reparto e generando il fenomeno dei “Centri di Lavoro in batteria”.

A primo impatto questa sembrerebbe l’unica strategia corretta per restare al passo con l’aumento di domanda, ma in realtà non è affatto così.

Questo modello produttivo porta molti svantaggi, tra cui il più rilevante è l’aumento dei costi di struttura.

Tentare di aumentare la produttività aumentando il numero di Centri di Lavoro è una strategia fallimentare che presenta molte criticità.

LE 8 CRITICITÁ CHE HAI IN PRODUZIONE CON UNA BATTERIA DI CENTRI DI LAVORO

Ecco di seguito le 8 principali problematiche che devi affrontare se continui ad acquistare Centri di Lavoro in batteria:

- SEI OBBLIGATO AD ATTREZZARE 3 MACCHINE (tempi di attrezzaggio più elevati)

- SEI OBBLIGATO AD AVERE SUBITO TRIPLA UTENSILERIA (costi di acquisto attrezzature più alti)

- SEI OBBLIGATO A CONTROLLARE I PEZZI PRODOTTI DA 3 MACCHINE DIVERSE (CPK meno attendibile)

- SEI OBBLIGATO A OCCUPARE PIÙ SPAZIO (più area occupata = più capannoni = più costi fissi)

- SEI OBBLIGATO A SPENDERE DI PIÙ IN AUTOMAZIONE

- SEI OBBLIGATO AD ACCETTARE UN MAGGIOR CONSUMO DI ENERGIA

- SEI OBBLIGATO A SOSTENERE PIÙ COSTI PER ATTREZZATURE

- SEI OBBLIGATO AD AVERE PIÙ OPERATORI SPECIALIZZATI

A questo punto potresti pensare che con il giusto metodo sarebbe possibile risolvere la situazione, giusto?

Il punto è che nel mondo manifatturiero esistono tanti metodi di produzione, ma quasi tutti hanno un difetto … non tengono conto degli strumenti corretti.

Infatti, un’innovazione di processo necessita dei giusti strumenti per aiutare i reparti di produzione ad affrontare il cambiamento e senza questi strumenti potresti generare un forte caos in azienda.

COME SI GENERA IL CAOS E LO STRESS IN AZIENDA SENZA I GIUSTI STRUMENTI?

Ti propongo un esempio.

- Il commerciale si confronta ogni giorno con un mercato molto variabile.

- Con i dati a disposizione non riesce a pianificare e fare previsioni a lungo termine.

- Senza previsioni e senza una corretta pianificazione a lungo termine, il responsabile di produzione è in difficoltà nella gestione di lotti da 500 a 5.000 pezzi.

- Con quantità che variano di mese in mese, il responsabile di produzione è schiacciato tra le esigenze del mercato e il reparto di produzione.

- Così il responsabile di produzione è costretto a inventarsi cicli di produzione paralleli (interni o presso terzisti) per riuscire a soddisfare la domanda.

- Questi cicli paralleli generano statisticamente grossi sprechi, perdite di efficienza e molte non conformità sul prodotto finale.

- Tali circostanze non fanno altro che aumentare l’attrito tra la parte commerciale e la parte produttiva dell’azienda, facendo scatenare una guerra fredda tra gli enti.

- Si rischia una perdita di reputazione esterna.

Insomma, un vero e proprio effetto domino.

Spezzo una lancia a favore dei Centri di Lavoro. Infatti, con questi macchinari il tempo di attrezzaggio è basso, pari a circa il 20% del totale, mentre il restante 80% è dedicato alla produzione.

Ma c’è un grosso problema: la lentezza di questi macchinari causa lunghi tempi di consegna verso il cliente finale, che spesso risultano inaccettabili.

Inoltre spesso accade che la logistica si trova un sovraccarico di lavoro per la mole di micro-spedizioni necessarie per “tenere buono” il cliente.

Come anticipato, l’errore più comune per aumentare la produttività è quello dei Centri di Lavoro in BATTERIA che, come detto, consiste nell’installare 3 o 4 macchine in fila per fare fronte alla produzione, cadendo in una trappola infernale.

Oggi l’industria manifatturiera sta affrontando un processo molto particolare, che vede un aumento dei volumi e delle richieste.

Se sei un utilizzatore di Centri di Lavoro è evidente che non puoi affrontare questa nuova sfida di mercato con gli stessi strumenti e tecnologie utilizzati in passato.

NON SAREBBE BELLO AVERE UNA MACCHINA UTENSILE CAPACE DI AUMENTARE LA VELOCITÁ DI PRODUZIONE SENZA AUMENTARE IL PARCO MACCHINE E I COSTI DI STRUTTURA?

Proprio da questa nuova esigenza e dalle forti problematiche descritte poco fa, è nato un nuovo segmento nel mercato delle Macchine Utensili per lavorazioni metalliche, che si posiziona come un CENTRO DI LAVORO, ma è 3 volte più veloce e produttivo.

Questa categoria di macchine riassume le caratteristiche “Lean” dei Centri di Lavoro, ma con una capacità produttiva nettamente superiore, che permette di abbattere tempo ciclo e costo pezzo in un colpo solo.

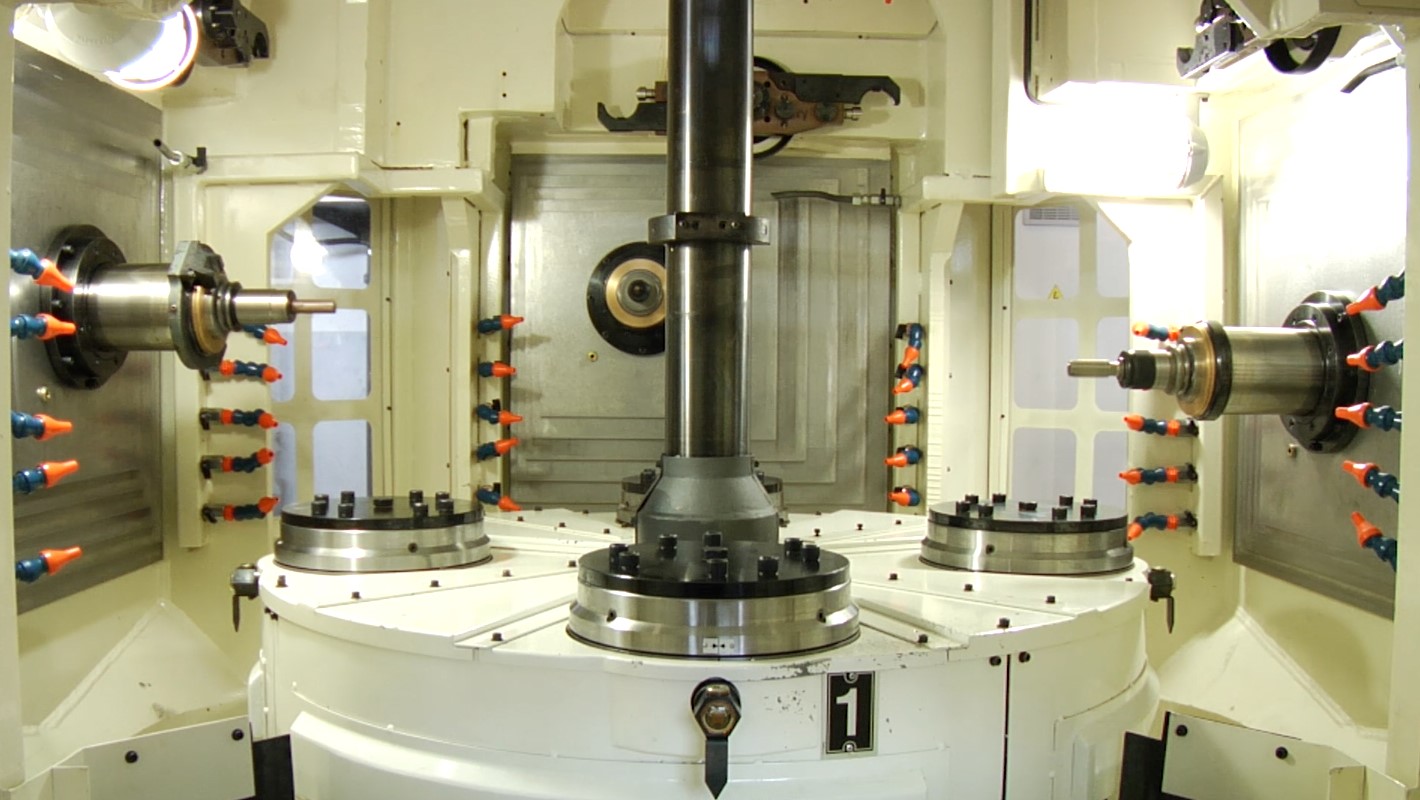

Parliamo delle Macchine Utensili a 3 mandrini, come il PORTACENTER.

Queste macchine si basano su una tecnologia TRANSFER, dove il pallet a 4 stazioni è rotativo e dunque veloce.

Mentre, al posto di semplici unità da Transfer, ci sono 3 veri e propri CENTRI DI LAVORO indipendenti con cambio utensile e asse B di rotazione attrezzatura. Questo garantisce flessibilità.

Il PORTACENTER è la Macchina a 3 mandrini leader nella categoria.

IL PORTACENTER É LA TECNOLOGIA IDEALE PER AUMENTARE LA PRODUTTIVITÁ E AFFRONTARE LOTTI OLTRE I 500 PEZZI.

LE MACCHINE UTENSILI A 3 MANDRINI TI PERMETTONO DI CAMBIARE IL MODO DI LAVORARE, DIVENTANDO 3 VOLTE PIÙ VELOCE A PRODURRE

Ecco riassunti i punti di forza del PORTACENTER, la Macchina Utensile a 3 mandrini in linea con i nuovi metodi di lavorazione della Lean Manufacturing!

- MOLTO FLESSIBILE: SI ADATTA A TUTTI I PEZZI DA LAVORARE (MAX 72 OPERAZIONI)

- SUPER VELOCE DA ATTREZZARE: CAMBIO PEZZO IN 15/20 MINUTI

- VELOCE NEL PRODURRE: 3 MANDRINI SEMPRE IN PRESA E CON TEMPO CICLO OLTRE 3 VOLTE INFERIORE AI CENTRI DI LAVORO

- COSTO ATTREZZATURA RIDOTTO

- COSTO INVESTIMENTO PIÙ BASSO DELLA CATEGORIA

- COSTO PEZZO NOTEVOLMENTE INFERIORE

Inoltre avrai un ampio vantaggio competitivo, con tempi di risposta RECORD alle richieste dei tuoi clienti, che ti permetterà di battere la concorrenza che continua a insistere sul vecchio modello di business basato sui classici CENTRI DI LAVORO!

Ecco, questa ovviamente è la mia spiegazione e quindi potrebbe sembrare di parte.

Allora leggi la testimonianza di un utilizzatore del PORTACENTER.

La Testimonianza …

“Prima, dovendo realizzare il pezzo in più riprese, avevamo problemi di ammaccature, spessori critici, bave.

Poi, grazie al PORTA Production Method, abbiamo ottimizzato il ciclo risolvendo le criticità legate a qualità e tempo ciclo.

In aggiunta, ora passiamo dalla lavorazione di un pezzo all’altra in soli 15 minuti, grazie alla costante disponibilità di utensili a magazzino e al fatto che il riattrezzaggio è dato dal solo cambio morsetti.”

Giuliano Pintossi

Responsabile Reparto Produzione

CAVAGNA GROUP (Ponte San Marco, Brescia)

Dal 2005 a oggi, da oltre 15 anni, Porta Solutions ha gradualmente introdotto questo nuovo prodotto aprendo un nuovo segmento di mercato che si colloca come una vera e propria alternativa ai comuni CENTRI DI LAVORO in batteria.

Oggi l’azienda vanta il più grande parco macchine in questa categoria, con oltre 150 PORTACENTER 3 mandrini installati, sia in Italia che all’estero.

Inoltre il PORTACENTER è una Macchina Utensile standard, prodotta i serie. Ecco perché:

IL PORTACENTER HA IL COSTO PIÙ BASSO DELLA CATEGORIA!

Ora tocca a te!

Fermati un momento e prenditi 10 minuti per rispondere alle seguenti 3 domande. Ti suggerisco di scriverle su un foglio: è molto importante mettere nero su bianco le risposte anziché pensarle solamente. Scrivere è più difficile perché richiede concentrazione, quella concentrazione che molte volte per mancanza di tempo non abbiamo e che però ci fa prendere decisioni SBAGLIATE o peggio ancora ci impedisce di decidere.

COSA CAMBIEREBBE NELLA TUA AZIENDA SE INSTALLASSI UN PORTACENTER PER LOTTI DA 500 A 5.000 PEZZI?

COSA ACCADREBBE, INVECE, SE CONTINUASSI A INTRODURRE MACCHINE TRANSFER O CENTRI DI LAVORO?

COSA ACCADREBBE, INFINE, SE NON FACESSI NULLA E POSTICIPASSI LE TUE DECISIONI?

RICORDA: non sopravvive il più forte, ma chi si adatta più rapidamente ai nuovi scenari!

Contattaci subito per richiedere la tua consulenza GRATUITA con un nostro TUTOR TECNICO.

Telefono: +39 030 800673

Email: info@portaproduction.com

Per approfondire il tema delle Produzioni Competitive e il PORTA Production Method

CLICCA QUI >>> www.librocentridilavoro.com <<<

Il mio libro dedicato agli utilizzatori di centri di lavoro per lavorazioni meccaniche che vogliono fare il salto di qualità ti aspetta!!!

Ai tuoi risultati, Maurizio Porta

Master Trainer PORTA PRODUCTION METHOD