La qualità di un processo produttivo è una caratteristica sempre più determinante per aiutare le aziende a vincere più ordini rispetto alla concorrenza.

Questo principalmente perché il mercato è sempre più competitivo e i clienti esigenti hanno bisogno di fornitori affidabili e capaci di soddisfare al meglio le richieste per poter produrre qualità in modo costante, nel tempo, grazie appunto al metodo del CPK.

Se ti interessa avere maggiori informazioni riguardo ai valori di CPK, significa quasi certamente che il tuo cliente finale pretende che tu produca i componenti garantendo una certa qualità, senza sorprese.

È infatti ormai risaputo che, tramite questo metodo, è possibile controllare la capacità di un processo per dimostrare, prima a te stesso e poi al tuo cliente finale, che il controllo statistico della qualità del tuo reparto è misurabile e monitorato.

Senza l’introduzione di questo metodo di misurazione, non sai come il tuo processo produttivo si stia comportando. Così facendo, se sei tra i fornitori di componenti nel settore Automotive, rischi di fare danni incalcolabili.

Una fornitura di componenti lavorati a disegno non conformi, con i valori di CPK che ad esempio oscillano tra 1.33 e 1.67, può generare danni da qualche centinaio a milioni di euro.

Se sei un fornitore del settore Automotive, senza un processo statistico di controllo qualità, rischi di fare milioni di euro di danni!

Non sto scherzando, è veramente così, anche se sembra un’esagerazione.

Ma per dimostrarlo voglio farti un esempio pratico, che sicuramente hai già sentito o letto da qualche parte: quando una casa automobilistica effettua un richiamo in modo massiccio per una partita di auto, con l’obiettivo di sostituire un componente che potrebbe causare problemi, alla base di queste operazioni c’è spesso un valore di CPK non rispettato da qualche fornitore.

Queste operazioni di sistemazione di massa di problemi di non conformità sono molto onerose (costano MILIONI E MILIONI DI EURO) per le case automobilistiche.

E indovina poi questi costi su chi ricadono? Sui fornitori che hanno prodotto il componente non conforme.

Un danno che, se si agisce preventivamente e con i corretti strumenti, può essere assolutamente evitato.

Ecco perché, se vuoi fornire settori molto esigenti come il settore Automotive, devi implementare un processo statistico di controllo della qualità come il CPK.

Ma questo non è un problema che riguarda solo il settore Automotive, sia chiaro. Infatti la tendenza degli ultimi anni è che anche aziende al di fuori del settore Automotive hanno iniziato a pretendere questi valori di CPK per aumentare la qualità ed evitare problemi sul prodotto finale.

Oltre al settore Automotive, anche aziende di altri settori da qualche anno stanno introducendo i valori CPK

E se posso dire la mia opinione, credo che questo sistema funzioni bene. Una volta implementato, tiene effettivamente sotto controllo il processo, fornendo dati numerici che fanno subito capire l’andamento della produzione e se qualche cosa sta prendendo una brutta piega.

Il CPK è un sistema che, quasi in tempo reale, fa suonare un campanello di allarme qualora tu stia uscendo da certi parametri qualitativi. Così facendo, eviti di produrre migliaia di pezzi per poi scoprire (troppo tardi) in fase di assemblaggio o collaudo che hai problemi in produzione.

Questo metodo, anche se comunemente visto con molta diffidenza, in una prima fase riduce di molto il costo della qualità. Il motivo è presto detto, perché ti permette di intervenire subito sul processo, in maniera preventiva, correggendo velocemente la questione ed evitando:

- costi più alti per scarto di migliaia di pezzi

- disagi per il cliente finale

- penali di produzione

CPK: che cos’è la capacità di un processo?

Dopo una prima introduzione al concetto di CPK e di processo statistico di controllo della qualità, ora entriamo nel dettaglio per meglio comprendere che cosa è “la capacità di un processo”.

Come al solito, essendo di mia natura un inguaribile curioso, la prima domanda che mi sono posto anni fa è:

“Perché dovrei interessarmi allo studio della capacità di un processo?”

Il sospetto iniziale è che si tratti di una di quelle mode passeggere di qualche Quality Manager in carriera che, per scalare l’organigramma della multinazionale, mette in difficoltà la produzione con metodi “universitari” poco pratici e non applicabili al mondo reale del reparto.

Questo dubbio però non era tanto sulla validità del sistema, quanto sulla sua concreta applicazione nel mondo reale, in reparti di aziende medio-piccole, a costi contenuti.

Infatti, non c’era dubbio che questo metodo funzionasse bene in ambienti come l’Aerospace, dove di esempi ne conoscevo già diversi.

Con questo dubbio in testa, mi sono imbattuto in un articolo di Ben Gunter (1997), scritto per il Quality Progress, nel quale si sottolinea come il bisogno dell’azienda sia capire quanto importante e necessario sia il continuo miglioramento della qualità.

Spesso il “continuo miglioramento della qualità” viene interpretato come il continuo miglioramento della qualità dei processi produttivi aziendali. Nella mente di molte persone, il concetto di “miglioramento della qualità” è associato alla qualità del prodotto e si ritiene che questo miglioramento si possa raggiungere utilizzando migliori materiali, più servizi e così via.

Ma questo modo di interpretare la qualità crea una visione sbagliata!

Quando si parla di “continuo miglioramento della qualità” ci si riferisce al miglioramento dei processi produttivi, quelli che contribuiscono alla creazione di valore per l’azienda e che danno vita al tuo prodotto, sempre con la stessa qualità, ma migliorando il metodo di produzione, eliminando passaggi e semplificando il processo produttivo. Questo per non generare inutili costi aggiuntivi, ottimizzare tutto il processo e aiutare l’azienda a risparmiare!

Perché farebbero risparmiare? Perché sono riconducibili ad attività che in azienda vengono considerate “superflue” (MUDA per gli appassionati di Lean Manufacturing); tuttavia, l’ottimizzazione di queste attività fa abbassare il costo del prodotto.

Alcuni esempi?

- LAVORAZIONE DI PRODOTTI NON CONFORMI

- ESECUZIONE DI ASSEMBLAGGI DIFETTOSI

- CONTINUO SPOSTAMENTO DI MATERIALE NON CONFORME

- SMONTAGGIO DI GRUPPI PER SISTEMARE ERRORI

- RITARDI VERSO IL CLIENTE FINALE

- PENALI DA PARTE DEL CLIENTE FINALE

- PERDITA DI BUONA REPUTAZIONE SUL MERCATO

Quanto costano le inefficienze di tutte queste attività? Riesci a quantificarlo?

Sono certo che te ne rendi conto, perché come tutti avrai già affrontato questo tipo di problemi e il costo è molto alto.

Cosa sono gli indici di capacità di processo (Process Capability Indices)

Per prima cosa vorrei porre l’attenzione sulla parola CAPACITÁ, la cui definizione è:

“L’abilità di assumersi un incarico e ottenere un risultato che viene definito dalle specifiche richieste dal cliente”.

Come vedi, tutto parte dal mercato e questo a me personalmente piace molto perché il mercato è la verità, la bussola da seguire, lasciando da parte molte filosofie e teorie.

Infatti la domanda che ogni azienda seria si pone prima di accettare un nuovo lavoro è: “Siamo in grado di soddisfare le esigenze del cliente?”

Porsi le domande corrette è il punto di partenza per arrivare a risposte corrette e trovare soluzioni. Se come azienda non ti poni questa domanda e l’istinto principale è prendere più ordini possibile, ho una brutta notizia per te …

Rischi di fare danni incalcolabili!

Se stai leggendo questo articolo, però, penso proprio tu non sia quel tipo di azienda, anche perché qui non ci si riferisce solo a norme ISO o valori CPK.

Si parla di buon senso!

A questa domanda che sembra piuttosto semplice, le difficoltà incontrate hanno portato a una moltitudine di studi e dibattiti in tutto il mondo.

Infatti, facendo una ricerca nel web, si nota subito che questo argomento ha profonde radici nel passato. Il primo leader nell’uso del controllo della qualità e del miglioramento continuo Bell Laboratories che, in collaborazione con Walter A. Shewhart (1931), pioniere del controllo della qualità, introdusse le carte di controllo negli anni ’20.

Il primo leader del controllo della qualità fu Bell Laboratories

Le carte di controllo di Shewhart furono uno dei primi strumenti di controllo sviluppati dalla teoria statistica, per monitorare la variabilità dei processi produttivi.

Più recentemente, negli anni ’80, la FORD Motor Co. cominciò a usare i CPK per misurare le performance dei suoi processi. Infatti, a quel tempo l’industria automobilistica venne travolta da un’ondata di miglioramento del proprio sistema di controllo qualità.

Dal 1991 in poi, le tre grandi case automobilistiche americane, (General Motor, Chrysler, Ford Motor Co.) cominciarono a usare a pieno regime il processo di controllo e di conseguenza gli indici di capacità. Sia per sé stessi che per i loro fornitori.

Queste tre case automobilistiche collaborarono per stilare un manuale di riferimento per il controllo della qualità, in modo da renderlo standard sia nel formato, sia nel reporting e nelle nomenclature tecniche.

Il risultato di questo manuale si chiama “AIAG Fundamentals Statistical Process Control Reference Manual”, manuale di riferimento che tutt’ora viene considerato una guida al reporting nel settore Automotive.

Come si può notare, gli indici stanno diventando sempre più uno standard per l’informazione riguardante la qualità di processo e dell’azienda stessa, vitale per diventare o rimanere un fornitore qualificato.

Come attestano queste aziende automobilistiche, il successo degli indici di qualità può essere misurato in milioni di dollari risparmiati negli anni.

Gli indici di qualità portano a risparmiare MILIONI di dollari!

Arrivati a questo punto credo sia evidente che la strada giusta da seguire per far crescere la tua azienda è mappare il processo tramite il metodo del CPK, anche se non sei nel settore Automotive.

Se sei interessato, continua la lettura, perché ti spiego come leggere gli indici di capacità del processo, indicatori delle parti per milione (ppm) di non conformità (difetti) del processo.

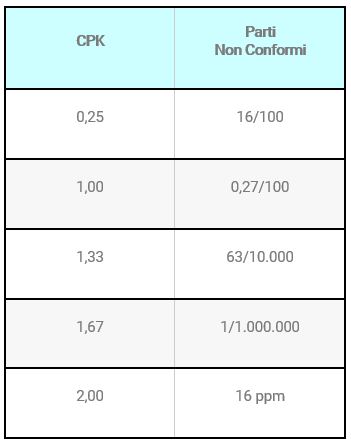

Come puoi notare dalla tabella, all’aumentare del valore CPK, diminuiscono gli scarti.

Mediamente si parte da un CPK base di 1.33. Sotto questa soglia non ho mai visto arrivare richieste!

Se CPK 1.33 è la base, il CPK 1.67 inizia ad essere un indice di capacità di processo sempre più richiesto, mentre solo in rari casi ho visto chiedere il CPK 2.

Non sarebbe bello se anche nella tua azienda, su un lotto di 10.000 pezzi, riuscissi a fare solo 63 pezzi di scarto? O, meglio ancora, adottando il CPK 1.67, su 1.000.000 di pezzi, solo 1 di scarto? Questo significa 1ppm (1 part per million).

Ora che abbiamo chiarito cosa sono CPK 1.33 e CPK 1.67, come si applicano?

Come migliorare i livelli di CPK nella tua azienda di produzione

Come è facile intuire, per raggiungere questi obiettivi una delle basi è avere strumenti e macchine di produzione affidabili, ma soprattutto che siano ripetibili.

Se la macchina è ripetibile e costante nel tempo, significa che una volta fatta la messa a punto tramite off-set, produrrai costantemente il tuo pezzo in tolleranza.

Il PORTACENTER, a differenza dei Centri di Lavoro, è una macchina utensile a 3 mandrini indipendenti in un unico processo di lavorazione e questa caratteristica permette di avere un solo processo di produzione che incide sul CPK finale.

Sfruttare la tecnologia 3 mandrini significa avere una produttività 3 volte superiore a un singolo Centro di Lavoro, ovvero per raggiungere tali livelli e aumentare la produttività è necessario installare 3 Centri di Lavoro in batteria.

Ma 3 Centri di Lavoro in batteria significa 3 processi di CPK da tenere sotto controllo, con un CPK finale risultante dalla media dei 3 valori. Un processo oneroso e poco affidabile, che mette in campo il triplo delle variabili.

Grazie al PORTACENTER 3 mandrini è possibile risolvere questo problema, perché avere 3 mandrini che lavorano in un unico processo significa avere un unico CPK da tenere sotto controllo e 1/3 delle variabili.

Il tutto si traduce in livelli di CPK nettamente superiori.

E i vantaggi sono significativi anche rispetto ai centri Bimandrino. I centri Bimandrino hanno 2 mandrini fissi sugli assi X e Y, che lavorano in parallelo, questo comporta una rigidità superiore e per raggiungere livelli di CPK elevati sono necessari interventi onerosi a livello di attrezzatura e utensileria.

Il PORTACENTER, invece, ha 3 mandrini indipendenti su tutti gli assi, questo è un enorme vantaggio perché permette di avere uno 0 flottante che può essere gestito tramite programmazione software.

Con il Bimandrino non puoi effettuare queste sistemazioni a livello software perché è necessario intervenire meccanicamente.

Intervenire a livello software è più agevole, comporta minori costi di intervento e risulta in indici di CPK più elevati.

Servono “centri ripetibili” e il PORTACENTER ha queste caratteristiche, è una macchina fortemente ripetibile che ti permette di applicare questi metodi, trarre grandi soddisfazioni e conquistare nuovi clienti!

Un esempio?

Qualche tempo fa abbiamo collaudato un PORTACENTER 3 mandrini, dove da contratto era necessario rispettare un CPK 1.67 su un pezzo in Alluminio BOSCH (ti ricordo che puoi produrre solo 1 scarto su 1.000.000).

Ebbene, abbiamo soddisfatto le esigenze di tolleranza espressamente richieste per i pezzi BOSCH, superando le aspettative con un CPK oltre 1.67.

Come è stato possibile raggiungere questo risultato?

Grazie al sistema a 3 mandrini in un unico processo, che permette di minimizzare le variabili e avere un unico valore di CPK, con 3 lavorazioni che operano in contemporanea!

Ora tocca a te!

Vuoi migliorare esponenzialmente i livelli CPK dei tuoi processi così da soddisfare al meglio le richieste dei tuoi clienti, qualunque sia il tuo settore?

Contattaci subito per richiedere la tua consulenza GRATUITA con un nostro TUTOR TECNICO.

Telefono: +39 030 800673

Email: info@portaproduction.com

Per approfondire il tema delle Produzioni Competitive e il PORTA Production Method

CLICCA QUI >>> www.librocentridilavoro.com <<<

Il mio libro dedicato agli utilizzatori di centri di lavoro per lavorazioni meccaniche che vogliono fare il salto di qualità ti aspetta!!!

Ai tuoi risultati, Maurizio Porta

Master Trainer PORTA PRODUCTION METHOD